產品系列

.png)

激光清洗機采用的脈沖激光器擁有超長的使用壽命

通常使用壽命時長可達100000小時,質量穩(wěn)定,可靠性好

激光光源穩(wěn)定輸出

耐磨損、抗老化、防斷裂

.png)

.png)

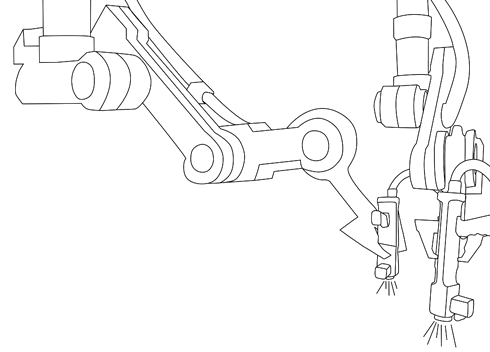

適用于手持、搭配機械手清洗操作,8種波形可選

帶萬向輪,移動方便。實用性強,覆蓋小功率

圣同通過嚴格的國際、歐盟、出廠認證

確保每一臺設備的穩(wěn)定性,無任何后顧之憂

買的舒心,用的放心

圣同有著嚴苛的出廠檢驗

各項指標均符合要求方能出廠

543條線束重重捆扎,1086個接頭牢牢固定

298個螺釘嚴格執(zhí)行專屬的扭矩標準,確保機器牢固可靠

幾十項工藝嚴格控制,每一臺設備合格出廠

.png)

.png)

連續(xù)10多年高產銷量,服務用戶上千家,完善的售后服務

著名科研機構和眾多高等院校通力合作

賦予設備優(yōu)異性能